Tシャツはどのように作られる?製造工程を一挙に解説

みなさんが普段何気なく着ているTシャツですが、実はさまざまな製造工程を経て、やっと1枚のTシャツが完成するのです。

大きく分けると「綿花から糸にする」「糸を編み立てて生地にする」「生地を染色する」「縫製する」という4つの工程が存在します。

今回はTシャツを作るためにはどのような工程を経ているのかということを、こだわりや工夫している点も併せてご紹介します。

綿花から糸を製造する

Tシャツづくりには生地の材料となる糸、そして糸の原料となる綿花が必要となり、平たく言うと綿花選びからTシャツ作りが始まります。

綿花は中国をはじめ、アメリカや東南アジア、インド、パキスタンなど海外で栽培されますが、

それぞれの産地ごとに気候や風土などが異なり、着心地も違うため綿花選びは非常に重要です。

現在、Tシャツに使われる綿の6~7割が中国産ですが、例えばシャリ感(硬めの着心地)を出すには

アメリカ産の原綿を利用するなど、商品によって使用する原綿を選びます。

綿花から原綿を収穫したら回収袋に入れられた状態で工場に入荷されますが、いきなり綿を糸にするのではなく、

まずは原綿に適度な水分と空気を与えて一晩寝かせ、紡績しやすいようほぐす工程に入ります。

原綿を解きほぐすと同時に綿に付着した葉っぱなどのゴミを取り除き、数種類の原綿を混ぜ合わせる

「混打綿(こんだめん)」という工程に入り、いよいよ糸を紡績する作業に移ります。

「梳綿(そめん)」という工程で綿を繊維にまで細分化し、再度混打綿で取り除けなかったような細かいゴミや糸にならないような粗悪な繊維を取り除きます。

そして複雑に絡んだ状態になっている繊維を細かいクシで一定方向に揃えてひも状に束ねます。

この糸になる前の状態をスライバーと言います。

その後、「コーミング」という工程でコーミング機械にスライバーを通して表面を削り、細かい繊維を取り除き、

「錬条」という工程で8~10本のスライバーを引き伸ばしながら繊維を平行にして1本の太いスライバーを作ります。

ここで繊維が平行になっていないと糸になったときに太さのムラが出てしまうので、非常に重要な工程です。

(一般的にはコーミング工程を行わない場合もございます)

こうしてできたスライバーを引き伸ばして細くしてよりをかけて粗糸を作り、さらに引き伸ばして強度を持たせたものが糸として使われます。

このように原綿から何度もゴミや不要な繊維を取り除きながら、繊維を引っ張って撚りをかけることによって、高品質で耐久性が高い糸ができるのです。

以上の工程を経て作られた糸は「捲糸(まきいと)」という工程で円柱状や円錐状に巻き上げられ、生地を作る工程へと送られます。

糸を編み立てて生地を作る

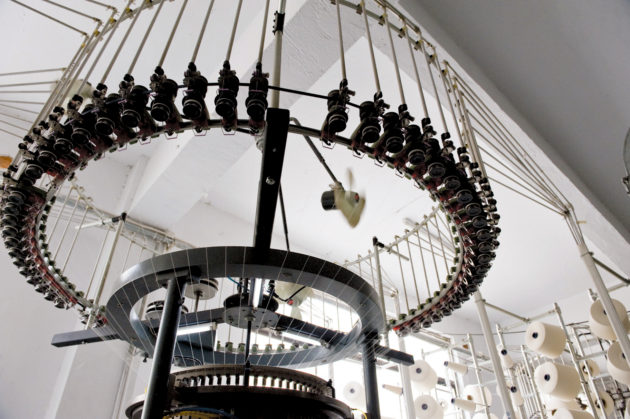

糸が完成したら次は生地を作る「編み立て」という工程です。

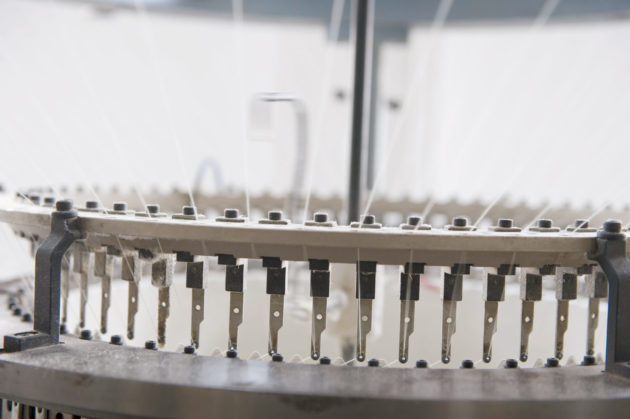

この編み立ては生地の傷や凹凸など、目に見える不良が多く発生しやすい工程です。

例えば結び目の不備や糸の緩みで生じる「編み立てキズ」、糸の太さが均一でないために起こる凹凸「横段」など、

さまざまな事故が発生する可能性があるので、編み立て機のメンテナンスや素材である糸の品質チェックを厳重に行った上で生地が作られます。

また、生地の品質は着心地や強度に直結するもの。品質試験を経て、商品ごとに最適な生地を選択します。

染料で生地を染色する

以上のような工程で生地ができ上がり、次は生地に色を付ける「染色(せんしょく)」という工程に入ります。

生地を染色釜に投入し前処理工程を行った後、染料を入れて染色が行われるわけですが、まずは染色釜の能力に合わせて重量を調整し、釜の容量に合わせて反物をつなぎ合わせる「結反(けったん)」という作業が行われます。

染料や助剤を調合して、染色釜に入れて染色が行われます。

染色後の生地は乾燥ムラを防ぐために生地の幅を整える「簡易幅出し」という工程を経て乾燥させます。

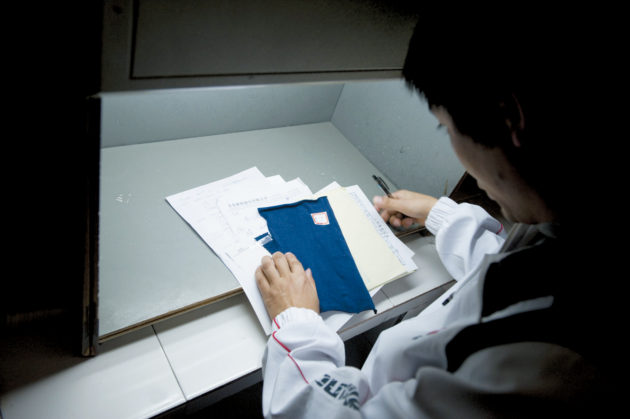

その後、形を整える「定形」という工程が入り、生地のムラやキズ、汚れを確認する「検反(けんたん)」という工程となります。

こうしてきれいな色の生地ができ上がるわけですが、この染色でもさまざまなこだわりがあるのです。

染色方法には原料である綿を染色する「綿染め」、糸になった時点で染色する「糸染め」、生地になった状態で染色する「生地染め」、Tシャツの製品になってから染色する「製品染め」の4通りがありますが、小ロットから大ロットまで対応が可能で、生産効率も良いためTシャツ作りにおいては生地染めが主流となっています。

染色後は余分な染料を洗い流す「洗浄」という工程がありますが、洗浄が不十分であると洗濯したときの色落ちなどのしやすさ(洗濯堅牢度)やTシャツ自体の堅牢度にも悪影響をおよぼすため、不要な染料をしっかりと洗い流して、丁寧に乾燥させます。

染色工程にミスがあると色のブレやムラ、縮率不良といった不良が発生したり、洗濯堅牢度が低くなってしまったりするケースがあるので、ここでも品質のチェックは欠かせません。

染色された色が洗剤や水、汗、日光、摩擦など外的環境にどれくらい耐えられるかを試験した上で染色方法を選んでいます。

生地からTシャツを形作る縫製

生地の染色が完了したら生地を縫い合わせる「縫製(ほうせい)」という工程に移り、Tシャツの形となっていきます。

まずは「検反(けんたん)」で、これから縫製する全ての生地を細かくチェックします。

生地の幅や丈が合っているか、キズや異物が編み込まれていないか、色や風合いに不良がないかなど、生地の品質を再度確認します。

ここで不良が見つかると、これまで多くの工程を経て作られた生地が使えないということになってしまいます。

検反後はいきなり縫製をするのではなく、「放反(ほうたん)」という工程があります。

作る過程で余分な力が加わっている生地を24~48時間寝かします。

生地をストレスから開放するための工程で、これが不十分だと裁断したときに縮みや斜行といった事故につながります。

その後、延反された生地に型紙を使って型を写し込んでいく「型入れ」という作業を行い、その後生地を裁断します。

ミスがあると減産やサイズ不良につながりますので、生地に対して無駄なく、正確に型を写す必要があり、根気が要る作業です。

しかし、近年では型入れから裁断までを自動で行う自動裁断機が主流となっています。

裁断後は型紙と生地の寸法に相違がないかチェックした上で、いよいよTシャツ作りの最終段階である「縫製」に移ります。

ミシンを使って縫製作業を行い、Tシャツの形になるよう生地を縫い合わせるのです。

工場によっても異なりますが、1つのラインで15人ほどが作業し、1日あたりTシャツを1,500枚、ZIPパーカーを500枚仕上げます。

手作業で行うため、縫製工場は異物や汚れが混入しないように生地の取扱はもちろん、靴や飲み物など従業員の持ち物に至るまで徹底的に管理されています。

縫製された生地は糸の始末が適切にされているか「一次検品」でチェックし、アイロンをかけて、「二次検品」でもう一度チェックします。

生地の汚れやバランス、縫製ミス、サイズ、臭いなど、出来上がったTシャツが出荷できる基準に達しているかを最終チェックするのが二次検品です。

無事に二次検品を通過したTシャツのみにスペックなどが表示されている下札を付け、畳みます。

そして生地内に折れたミシン針が混入されていないかを確認する「検針」が行われ、いよいよ梱包されて商品として出荷されます。

Tシャツは原料の綿から多くの工程・チェックを経て作られています。

それぞれの工程で「少しでも品質を向上させよう」「不良を無くそう」というこだわりから、行程の改善や何重にもわたるチェックによって、着心地が良いTシャツが私達の手元に届くのです。

今着ているTシャツも手間暇かけて作られているのだなと思うと、一層愛着が湧くかもしれませんね。